Вертикална линия за производство на сухи строителни разтвори CRL-H

Детайли за продукта

Въведение

Вертикална линия за производство на сухи строителни смеси

Вертикалната линия за производство на строителни разтвори серия CRL-H е комбинирана производствена линия за сушене на пясък и производство на стандартни строителни разтвори (единична линия). Суровият пясък се преработва до готов пясък чрез сушилня и вибриращо сито, след което готовият пясък, циментовите материали (цимент, гипс и др.), различни добавки и други суровини по специфична рецепта се смесват с миксер и полученият сух прахообразен разтвор се опакова механично, включително силоз за съхранение на суровини, шнеков транспортьор, бункер за претегляне, система за дозиране на добавки, кофичен елеватор, бункер за предварително смесване, миксер, опаковъчна машина, прахоуловители и система за управление.

Името на вертикалната линия за производство на строителни разтвори произлиза от нейната вертикална структура. Бункерът за предварително смесване, системата за дозиране на добавки, смесителят и опаковъчната машина са разположени върху стоманена конструкция отгоре надолу, която може да бъде разделена на едноетажна или многоетажна конструкция.

Линиите за производство на строителни разтвори ще се различават значително поради разликите в изискванията за капацитет, техническите характеристики, състава на оборудването и степента на автоматизация. Цялата схема на производствената линия може да бъде персонализирана според обекта и бюджета на клиента.

Производствената линия от серията CRL-H включва

-Част за сушене и пресяване

• Бункер за мокър пясък

•Лентово подаващо устройство

• Конвейери

• Ротационна сушилня

• Вибриращ екран

•Прахоуловител и спомагателно оборудване

-Част за производство на сухи строителни смеси

• Оборудване за повдигане и транспортиране на суровини;

• Оборудване за съхранение на суровини (силоз и разтоварвач на тонове чували)

• Система за дозиране и претегляне (основни материали и добавки)

• Миксер и опаковъчна машина

• Система за управление

• Спомагателно оборудване

Детайли за продукта

Част за сушене и пресяване

Бункер за мокър пясък

Бункерът за мокър пясък се използва за приемане и съхранение на мокрия пясък, който ще се суши. Обемът (стандартният капацитет е 5 тона) може да се персонализира според нуждите на потребителя. Изходът в долната част на бункера за пясък е свързан с лентов подавател. Конструкцията е компактна и разумна, здрава и издръжлива.

Лентово подаващо устройство

Лентовото подаващо устройство е ключовото оборудване за равномерно подаване на мокрия пясък в сушилнята, а ефектът на сушене може да се гарантира само чрез равномерно подаване на материала. Захранващото устройство е оборудвано с двигател с променлива честота, регулиращ скоростта на подаване, а скоростта на подаване може да се регулира произволно, за да се постигне най-добър ефект на сушене. Използва се лентов транспортьор, за да се предотврати изтичане на материал.

Трицилиндрова ротационна сушилня

Трицилиндровата ротационна сушилня е ефективен и енергоспестяващ продукт, подобрен на базата на едноцилиндровата ротационна сушилня.

В цилиндъра има трислойна барабанна структура, която може да накара материала да се движи възвратно-постъпателно три пъти в цилиндъра, така че да може да се получи достатъчен топлообмен, значително да се подобри коефициентът на използване на топлината и да се намали консумацията на енергия.

Вибриращ екран

След изсушаване, готовият пясък (съдържанието на вода обикновено е под 0,5%) постъпва във вибриращото сито, което може да се пресява на частици с различни размери и да се изхвърля през съответните изпускателни отвори според изискванията. Обикновено размерът на мрежата на ситото е 0,63 мм, 1,2 мм и 2,0 мм, като специфичният размер на мрежата се избира и определя според реалните нужди.

Прахоуловител и спомагателно оборудване

Циклон

Свързан е с изхода за въздух на крайния капак на сушилнята чрез тръбопровод и е и първото устройство за отстраняване на прах от горещите димни газове вътре в сушилнята. Могат да се изберат различни конструкции, като например единичен циклон и група от двойни циклони.

Импулсен прахоуловител

Това е друго оборудване за отстраняване на прах в линията за сушене. Неговата вътрешна многогрупова филтърна торба и импулсен дизайн на струята могат ефективно да филтрират и събират прах в запрашения въздух, така че съдържанието на прах в отработения въздух да е по-малко от 50 мг/м³, което гарантира, че отговаря на изискванията за опазване на околната среда. В зависимост от нуждите, ние предлагаме десетки модели, като DMC32, DMC64, DMC112, за избор.

Част за производство на сух строителен разтвор

Подемно-транспортно оборудване

Кофичен асансьор

Кофовият елеватор е предназначен за непрекъснато вертикално транспортиране на насипни материали като пясък, чакъл, трошен камък, торф, шлака, въглища и др. в производството на строителни материали, химическата, металургичната и други промишлености.

Винтов конвейер

Винтовият транспортьор е подходящ за транспортиране на невискозни материали като сух прах, цимент и др. Използва се за транспортиране на сух прах, цимент, гипсов прах и други суровини до смесителя на производствената линия и транспортиране на смесените продукти до бункера за готов продукт. Долният край на винтовия транспортьор, предоставен от нашата компания, е оборудван с бункер за подаване, в който работниците поставят суровините. Винтът е изработен от легирана стоманена плоча, а дебелината му съответства на различните материали, които ще се транспортират. Двата края на вала на транспортьора са със специална уплътнителна конструкция, за да се намали въздействието на праха върху лагерите.

Оборудване за съхранение на суровини (силоз и разтоварвач на тонни чували)

Силоз за цимент, пясък, вар и др.

Силозът (с разглобяема конструкция) е предназначен за приемане на цимент от циментовоз, съхранението му и доставянето му по винтов транспортьор до дозиращата система.

Товаренето на цимент в силоза се извършва чрез пневматичен циментопровод. За да се предотврати увисването на материала и да се осигури непрекъснато разтоварване, в долната (конусната) част на силоза е монтирана аерационна система.

Разтоварвач на чанти Ton

Стандартно бункерът е оборудван с прекъсвач за разкъсване на меки контейнери от типа "big-bag", дроселова клапа, предназначена за пълно отваряне, затваряне и регулиране на потока на насипни материали от бункера. По желание на клиента, на бункера може да се монтира електромеханичен вибратор за стимулиране на разтоварването на насипни материали.

• Система за дозиране и претегляне (основни материали и добавки)

Бункер за претегляне на основни материали

Претеглящият бункер се състои от бункер, стоманена рамка и датчик за натоварване (долната част на претеглящия бункер е оборудвана с разтоварващ шнек). Претеглящият бункер се използва широко в различни линии за строителни разтвори за претегляне на съставки като цимент, пясък, летяща пепел, лек калций и тежък калций. Той има предимствата на бърза скорост на дозиране, висока точност на измерване, голяма гъвкавост и може да обработва различни насипни материали.

Система за дозиране на добавки

Миксер и опаковъчна машина

Миксер за сух строителен разтвор

Смесителят за сухи строителни разтвори е основното оборудване на производствената линия за сухи строителни разтвори, което определя качеството на строителните разтвори. Различни смесители за строителни разтвори могат да се използват в зависимост от различните видове строителни разтвори.

Едновалов миксер за плуг

Технологията на смесителя с плужни лемежи е предимно от Германия и е смесител, често използван в големи производствени линии за сухи прахообразни разтвори. Смесителят с плужни лемежи се състои главно от външен цилиндър, главен вал, плужни лемежи и дръжки на плужните лемежи. Въртенето на главния вал задвижва лопатките, подобни на плужни лемежи, да се въртят с висока скорост, за да придвижат материала бързо в двете посоки, за да се постигне целта на смесване. Скоростта на разбъркване е висока, а на стената на цилиндъра е монтиран летящ нож, който може бързо да разпръсне материала, така че смесването да е по-равномерно и бързо, а качеството на смесване - високо.

Едновалов смесител с плужен лемеж (малка врата за изхвърляне)

Едновалов смесител с плужен лемеж (голяма изхвърляща врата)

Едновалов смесител с плужен лемеж (Supper висока скорост)

Бункер за продукт

Бункерът за готов продукт е затворен силоз, изработен от легирани стоманени плочи за съхранение на смесени продукти. Горната част на силоза е оборудвана с отвор за подаване, дихателна система и устройство за прахоулавяне. Конусната част на силоза е оборудвана с пневматичен вибратор и устройство за разрушаване на дъгата, за да се предотврати запушването на материала в бункера.

Машина за опаковане с клапанни торбички

Според изискванията на различните клиенти, можем да предложим три различни вида опаковъчни машини: с работно колело, с въздушно вдухване и с въздушно плаване по ваш избор. Модулът за претегляне е основната част на машината за опаковане с клапанни торби. Сензорът за претегляне, контролерът за претегляне и електронните компоненти за управление, използвани в нашата опаковъчна машина, са от първокласни марки, с голям обхват на измерване, висока прецизност, чувствителна обратна връзка и грешка при претегляне от ±0,2%, което напълно отговаря на вашите изисквания.

Разпределителен шкаф

Оборудването, изброено по-горе, е основният тип на този тип производствена линия.

Ако е необходимо да се намали прахът на работното място и да се подобри работната среда на работниците, може да се инсталира малък импулсен прахоуловител.

Накратко, можем да направим различни програмни дизайни и конфигурации според вашите изисквания.

Персонализирано обслужване 1 към 1

Можем да изработим различни програмни дизайни и конфигурации според вашите изисквания. Ще предоставим на всеки клиент персонализирани производствени решения, които да отговарят на изискванията на различни строителни обекти, цехове и разположение на производственото оборудване.

Обхват на приложение

Успешен проект

Разполагаме с много тематични обекти в повече от 40 страни по света. Част от нашите инсталационни обекти са следните:

Профил на компанията

CORINMAC - Сътрудничество и Печеливша ситуация, това е произходът на името на нашия екип.

Това е и нашият оперативен принцип: чрез екипна работа и сътрудничество с клиентите, да създаваме стойност за отделните хора и клиентите, а след това да реализираме стойността на нашата компания.

От основаването си през 2006 г., CORINMAC е прагматична и ефикасна компания. Ние сме ангажирани с намирането на най-добрите решения за нашите клиенти, като предоставяме висококачествено оборудване и производствени линии на високо ниво, за да им помогнем да постигнат растеж и пробиви, защото дълбоко разбираме, че успехът на клиента е наш успех!

Посещения на клиенти

Добре дошли в CORINMAC. Професионалният екип на CORINMAC ви предлага цялостни услуги. Без значение от коя държава идвате, ние можем да ви предоставим най-внимателната поддръжка. Имаме богат опит в производството на сухи строителни разтвори. Ще споделим опита си с нашите клиенти и ще им помогнем да започнат собствен бизнес и да печелят пари. Благодарим на нашите клиенти за доверието и подкрепата!

Опаковка за доставка

CORINMAC разполага с професионални логистични и транспортни партньори, които си сътрудничат повече от 10 години, предоставяйки услуги за доставка на оборудване от врата до врата.

Обратна връзка от потребителите

Нашите продукти са спечелили добра репутация и признание в повече от 40 страни, включително Съединените щати, Русия, Казахстан, Киргизстан, Узбекистан, Туркменистан, Монголия, Виетнам, Малайзия, Саудитска Арабия, Обединените арабски емирства, Катар, Перу, Чили, Кения, Либия, Гвинея, Тунис и др.

Монтаж и въвеждане в експлоатация

CORINMAC предлага услуги за монтаж и въвеждане в експлоатация на място. Можем да изпратим професионални инженери на място според вашите изисквания и да обучим персонал на място за работа с оборудването. Можем също така да предоставим услуги за видео инструкции за монтаж.

Ръководство за стъпките на инсталиране

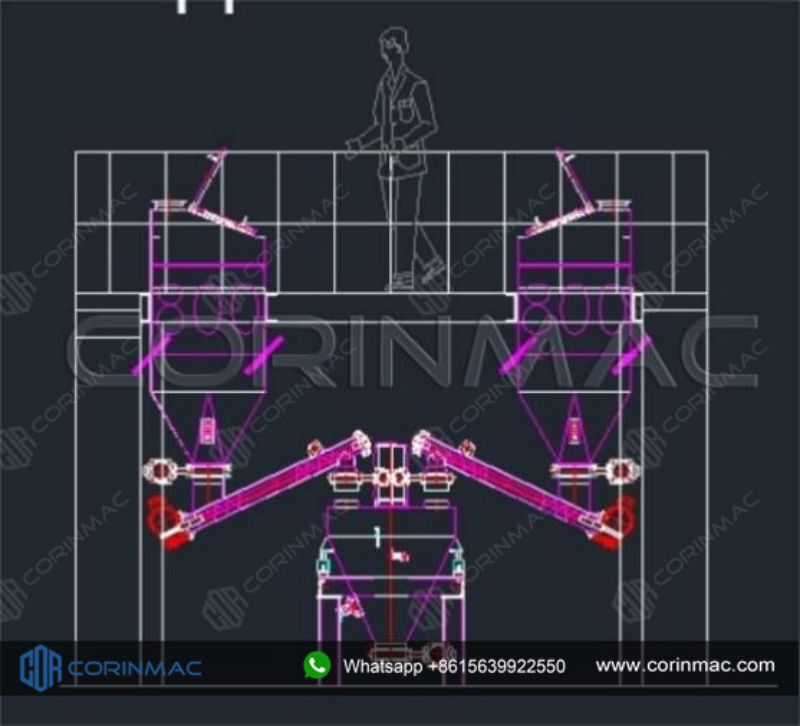

Рисуване

Сертификати

Ние сме специализирани в проектирането, производството и доставката на следните продукти:

Линия за производство на сухи строителни смеси

Включва производствена линия за лепило за плочки, производствена линия за шпакловка за стени, производствена линия за шпакловка, производствена линия за циментова замазка, производствена линия за гипсова замазка и различни видове комплект оборудване за суха замазка. Продуктовата гама включва силоз за съхранение на суровини, система за дозиране и претегляне, смесители, опаковъчна машина (пълнеща машина), палетизиращ робот и PLC автоматични системи за управление.

Оборудване за производство на суровини за сухи строителни разтвори

Включително ротационна сушилня, производствена линия за сушене на пясък, мелница за смилане, производствена линия за смилане за приготвяне на гипс, варовик, мрамор и други каменни прахове.

Какво можем да направим за вас?

Ще предоставим на всеки клиент персонализирани производствени решения, които да отговарят на изискванията на различни строителни обекти, цехове и разположение на производственото оборудване. Разполагаме с богатство от примерни обекти в повече от 40 страни по света. Решенията, разработени за вас, ще бъдат гъвкави и ефикасни и определено ще получите най-подходящите производствени решения от нас!

От създаването си през 2006 г., CORINMAC е прагматична и ефикасна компания. Ние сме ангажирани с намирането на най-добрите решения за нашите клиенти, предоставяйки висококачествено оборудване и производствени линии на високо ниво, за да им помогнем да постигнат растеж и пробиви, защото дълбоко разбираме, че успехът на клиентите е наш успех!

Нашите продукти

Препоръчани продукти

Стабилна работа и голям капацитет на транспортиране...

Кофовият елеватор е широко използвано вертикално транспортно оборудване. Използва се за вертикално транспортиране на прахообразни, гранулирани и насипни материали, както и на силно абразивни материали, като цимент, пясък, почвени въглища, пясък и др. Температурата на материала обикновено е под 250 °C, а височината на повдигане може да достигне 50 метра.

Транспортен капацитет: 10-450 м³/ч

Обхват на приложение: и широко използван в строителни материали, електроенергетика, металургия, машиностроене, химическата промишленост, минното дело и други индустрии.

вижте още

Вертикална линия за производство на сухи строителни разтвори CRL-2

Капацитет:5-10 т/ч; 10-15 т/ч; 15-20 т/ч

вижте още

Вертикална линия за производство на сухи строителни разтвори CRL-3

Капацитет:5-10 т/ч; 10-15 т/ч; 15-20 т/ч

вижте още

Силоз от сглобяеми и стабилни листове

Характеристики:

1. Диаметърът на тялото на силоза може да бъде произволно проектиран според нуждите.

2. Голям капацитет за съхранение, обикновено 100-500 тона.

3. Корпусът на силоза може да се разглоби за транспортиране и да се сглоби на място. Разходите за доставка са значително намалени, а един контейнер може да побере няколко силоза.

вижте още

Здрава и плавно работеща лентова подавателна система

Характеристики:

Лентовото подаващо устройство е оборудвано с двигател с променлива честота, регулиращ скоростта, а скоростта на подаване може да се регулира произволно, за да се постигне най-добър ефект на сушене или други изисквания.

Той използва конвейерна лента с пола, за да предотврати изтичане на материал.

вижте още

Ротационна сушилня с ниска консумация на енергия и ви...

Характеристики и предимства:

1. В зависимост от различните материали, които ще се сушат, може да се избере подходяща структура на въртящия се цилиндър.

2. Плавна и надеждна работа.

3. Предлагат се различни източници на топлина: природен газ, дизел, въглища, частици от биомаса и др.

4. Интелигентен контрол на температурата.